- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Зошто притисокот на системот е нормален, но цилиндерот е недоволен?

Вовед

За време на работата наХидрауличен систем, операторите честопати наидуваат на збунувачки проблем: мерачот на притисок покажува дека притисокот на системот е нормален, ноХидрауличен цилиндерНе може да се излезе доволно нафрлање. Оваа вина не само што влијае на ефикасноста на производството, туку може да скрие и поголема опрема скриени опасности. Оваа статија ќе ја анализира причината за овој феномен од професионална перспектива и ќе обезбеди систематско решение.

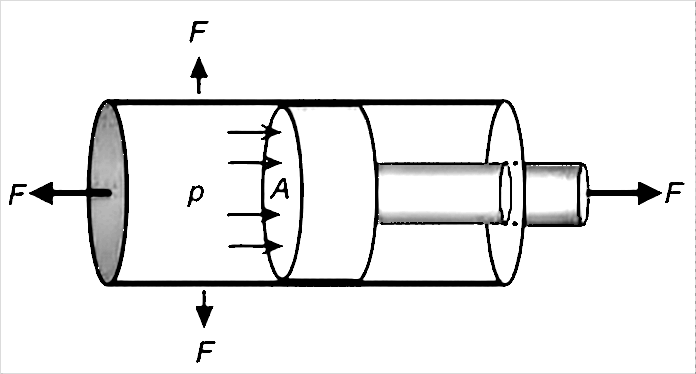

1.. Механизам на дефект анализиста нормален притисок на хидрауличниот систем само укажува на тоа дека излезниот притисок на изворот на енергија ја достигна номиналната вредност, но излезниот напредок на цилиндерот зависи од следниве два клучни фактори:

Нафрлање = притисок × ефективна работна површина

Затоа, нормалниот притисок на системот не може да гарантира дека цилиндерот ќе генерира доволно излезен напредок.

2 Анализа на главните причини

(1) Внатрешно истекување на хидрауличниот систем

l Внатрешно истекување на цилиндерот:

Носењето или оштетувањето на заптивката на клипот ќе предизвикаат истекување на комората со висок притисок во комората со низок притисок, намалувајќи го ефективниот работен притисок. Гребнатини или абење на внатрешниот wallид на цилиндерот што го надминува дозволениот опсег, исто така, ќе предизвика внатрешно истекување. Покрај тоа, прекумерната дозвола помеѓу клипот и цилиндерот исто така ќе предизвика проблеми со истекување. Покрај гребнатинките на цилиндарот, малото свиткување на клипната шипка може да предизвика и ексцентрично носење на клипот, забрзување на оштетување на заптивката и внатрешно истекување.

l Внатрешно истекување на групата вентил:

Носењето на јадрото на вентилот за враќање предизвикува внатрешно истекување да ја надмине дозволената вредност. Запечатувањето на хидрауличното заклучување или рамнотежата на вентилот не е тесно, што ќе предизвика да пропадне функцијата за задржување на притисокот. Вредноста на поставувањето на вентилот за олеснување на преоптоварувањето е премногу ниска или неуспехот на заптивката исто така може да предизвика загуба на притисок.

(2) абнормален механички отпор

Отстапувањето на коаксијалноста на инсталацијата на цилиндарот го надминува дозволениот опсег, што ќе ја зголеми отпорноста на движењето. Преголемото затегнување на шината или лизгачот и слабото подмачкување ќе го зголеми коефициентот на триење. Механичкото мешање или лепењето на активаторот исто така ќе троши ефикасен напредок.

(3) Грешка во мерењето на притисокот

Неправилниот избор на точка за откривање на притисок не може вистински да го одрази работниот притисок. Неправилното поставување на вентилот за регулирање на далечинскиот притисок или вентилот за намалување на притисокот ќе предизвика реалниот работен притисок да биде помал од прикажаната вредност. Недоволниот или оштетениот мерач на притисок исто така ќе предизвика грешка во читањето.

(4) Неуспех на системот за запечатување

Неправилниот избор на пломби и неусогласеност со работен медиум или работни услови ќе го скрати животот на услугата. Неправилното инсталирање на заптивки или првично оштетување ќе доведе до рано дефект. Загадувањето на маслото што го надминува нивото на NAS 9 ќе го забрза абењето на заптивката.

(5) Прекумерен притисок на грбот на маслото за враќање

Запушениот филтер за масло за враќање ќе ја зголеми отпорноста на маслото за враќање. Недоволниот дијаметар на линијата за враќање на маслото или премногу лактите ќе произведат ефект на гаснење. Недоволниот капацитет на проток на вентилот за враќање, исто така, ќе предизвика зголемен притисок на грбот.

3. Систематски процес на смена на проблеми (1) верификација на притисок

Инсталирајте калибриран мерач на притисок директно во влезот на маслото на цилиндерот за да го измерите вистинскиот работен притисок. Споредете ја разликата помеѓу притисокот на системот и работниот притисок. Под нормални околности, разликата не треба да надминува 0,5 MPa.

(2) Откривање на протекување

Изведете тест за задржување на притисок: Поместете го цилиндерот до крајот на мозочниот удар, одржувајте го номиналниот притисок 5 минути и запишете го падот на притисокот. Нормалниот пад на притисокот на системот не треба да надминува 10% од номиналната вредност.

(3) Механички инспекција

Користете ласерски инструмент за усогласување за да ја проверите коаксијалноста на инсталацијата на цилиндарот. Отстапувањето треба да се контролира во рамките на 0,05 mm/m. Рачно тестирајте го отпорот на движење на активаторот. Абнормалната отпорност честопати укажува на механички проблем.

(4) Откривање на заптивката

Расклопете го и проверете го интегритетот на заптивката и измерете дали големината на жлебот на заптивката го исполнува стандардот. Користете детектор на големина на честички за да ја анализирате загадувањето на маслото за да се осигурате дека таа го исполнува стандардот на NAS ниво 9 или погоре.

(5) Откривање на масло за враќање

Инсталирајте мерач на притисок на линијата за враќање на маслото за мерење на вредноста на притисокот на задниот дел, што нормално треба да биде пониска од 0,3MPa. Проверете ја индикацијата за диференцијал на притисокот на филтерот и заменете го блокираниот елемент на филтерот во времето.

Резиме

Дефектот на „нормален притисок на системот, но недоволен нафрлање на цилиндерот“ во суштина е проблем во ефикасното пренесување на притисок или ефикасна конверзија на нафрлање. Процесот на смена на проблеми е како детектив што решава случај и неопходно е да се следи научен логичен ланец:

(1) Првиот принцип: Податоци за доверба, а не интуиција. Со директно мерење на притисокот на пристаништето на цилиндарот, се добива вистинскиот работен притисок. Ова е единствениот златен стандард што го разликува „недоволен притисок“ од „неуспех на конверзија на нафрлање“.

(2) Основна идеја: Од едноставна до комплексна, однадвор до внатре. Приоретизирајте ги надворешните проблеми со механичката отпорност и инсталацијата, а потоа спроведете сложено откривање на внатрешно истекување на хидрауличниот систем, што може да постигне двојно повеќе од резултатот со половина од напорите.

(3) Клучен метод: Верификација на притисок и тест за задржување на притисок. Овие два чекори се најдиректно и најефикасно средство за дијагностицирање на хидраулични грешки, точно укажувајќи дали дефектот лежи во блокот на вентилот, цилиндерот или активирачот.

Накратко, за овој вид на дефект, следете го процесот на решавање на проблеми со три чекори: "Потврдете го вистинскиот притисок → Проверете го механичкиот отпор → тест за протекување на системот." Оваа систематска дијагноза не само што обезбедува брзо продолжување на производството, туку и фундаментално ги елиминира опасностите од опремата, обезбедувајќи стабилно и ефикасно работење на хидрауличниот систем.